PG Solutions Pastörizasyon Grubu

Pastörizasyon ve standardizasyon grubu, çiğ sütün tesise alınması ile başlayan yolculuğunu, yağ ve kuru madde oranına göre standardize edilmesi, hastalık yapıcı mikroorganizmalardan arındırılması ve devam prosesine göre uygun sıcaklıklarda depolanması için mümkün hale getirilmesi olarak tamamlar.

On dokuzuncu yüzyıla kadar insanlar süt, meyve suyu ve hatta su gibi sıvıları tüketerek ciddi hastalıklar ile beraberinde ölüm riski ile karşı karşıya kalıyorlardı. Ta ki, Fransız bilim adamı Louis Pasteur temel prensipleri ile pastörizasyon ihtiyacını keşfedene kadar.

Pasteur, şarap üretimi esnasında neden bazen ekşidiğini anlamaya çalışırken, bunun alkolü asetik aside dönüştüren istenmeyen mikroorganizmalar veya "mikroplar" nedeniyle olduğunu keşfetti. Bunu önlemek için sıvıların kademeli olarak ısıtılması ve rahatsız edici mikroplar nötralize edilene kadar hızla soğutulması da dâhil olmak üzere bir dizi test gerçekleştirdi. Bu süreç sonunda yapılan işlemler bütünü, mucidi olan Louis Pasteur'e atfedildi ve süt ürünlerinin güvenliği ve raf ömrünü arttırarak süt endüstrisinde devrim yarattı.

Pastörizasyon ile dinamikleri çok hızlı değişen bu endüstride, sütün faydalarından daha fazla yararlanabilmek ve de besin zenginliğini arttırmak amacı ile sütün kendisinden gelen yağın ayrıştırılarak ve/veya standardize edilerek çeşitli süt ürünlerinin üretimine olanak sağlanması fikri konuşulmaya başlanmıştır. İlk kez 19. yüzyılın ortalarında geliştirilmeye başlanan separasyon işleminin ilkleri; doğal çözünürlük farklılıkları veya basitçe sütün dinlenmesi yoluyla gerçekleştiriliyordu. Ancak, bu yöntemlerin verimliliği ve hassassiyeti oldukça sınırlıydı.

Aynı yüzyılın sonlarına doğru, Alman mucit Carl Hustaf de Laval, santrifüj adını verdiği bir cihaz ile sütün hızlı bir dönme hareketine karşın içerisindeki yağın diğer bileşenlerden ayrıldığını keşfetti.

Bu icat, krema separasyonu işlemindeki ilk büyük ilerleme olarak kabul edildi ve Krema Separatörü olarak anılmaya başlandı. Günümüze kadar devam eden bu süre zarfında endüstride kullanımı sıklıkla artan krema separatörleri sürekli olarak geliştirilmekte ve süt endüstrisinde üretim verimliliğini artırmak ve çeşitli süt ürünlerinin kalitesini iyileştirmek adına vazgeçilmez bir rol oynamaktadır.

Süt endüstrisinin büyümesi ve süt ürünlerine olan talebin artması ve dolayısıyla dağıtım ağının genişlemesi ile, tutarlı bir ürün sağlamanın hem üreticiler hem de tüketiciler için önemli olduğu farkedilmeye başlandı. 20. yüzyıl sonları ile sütün yağ içeriğini doğru bir şekilde ölçebilme yeteneği gibi analitik yöntemlerdeki ilerlemeler, standartlaştırılmış süreçlerin geliştirilmesini kolaylaştırdı. Bununla beraber, tüketici geri bildirimleri ve pazar araştırmaları, tüketicilerin tercihlerinin anlaşılmasında rol oynayarak, sektörün bu beklentileri karşılamanın bir yolu olarak standardizasyonu benimsemesine yol açtı. Bugün bildiğimiz Standardizatör cihazının geliştirilmesini beraberinde getirdi.

Sonuç olarak, bu süreçler modern süt endüstrisinin temel taşları olup süt ürünlerinin kalitesini ve güvenliğini arttırıyor. Bununla beraber, endüstrinin uyarlanabilirliğine ve tüketici memnuniyetine de katkıda bulunarak süt ürünleri işlemede sürdürülebilir ve yenilikçi bir geleceğe giden yolu açıyor.

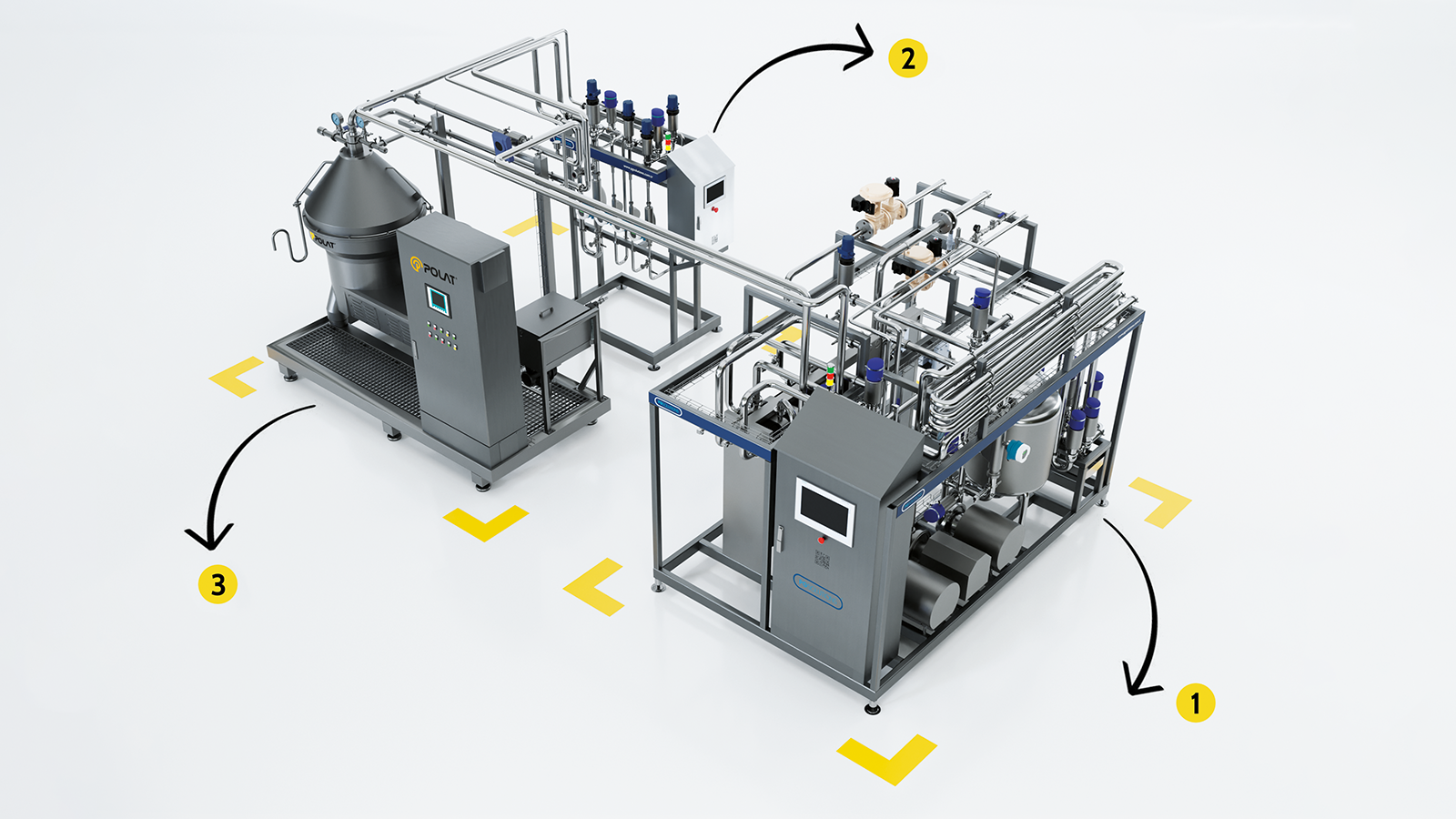

PG Solutions Pastörizasyon Grubu

1- Pastörizatör

- %95'e varan enerji geri kazanımı,

- Geniş ürün yelpazesi

Pastörizatörler, sütü belirli bir sıcaklıkta belirli bir süreyle ısıtıp ardından hızlı bir şekilde soğutarak hastalık yapıcı mikroorganizmalardan arındırarak, süt ürünlerinin güvenliğini arttırmaktadır. Bu işlem, süt ve süt ürünlerinin raf ömrünü uzatırken, besin değerini korur ve tüketici sağlığını güvence altına alır.

2- Standardizatör

- +-%0,008'e varan hassasiyeti

- %10'a kadar krema yağı standardizasyonu

Standardizatör süt ve kremadaki yağ, toplam katı, yağsız katı içeriğinin sürekli standardizsyonu ile daha önce mümkün olmayan ölçüde bir optimizasyon sunar. Düşük ve yağlı içme sütü, peynir sütü, fermente ürünler için süt, market kreması, tereyağ kreması ve formüle edilmiş ürünler için son derece hassas kontrollerle donatılmış olan PG Standardizatör üretim karlılığını kolaylaştırır.

3- Separatör

- Tambur soğutma sistemi,

- %25 ile %65 arasında krema eldesi

Yağsız süt üretimi, tam yağlı çiğ sütten kremanın ayrıştırılarak maksimum %4 krema (yağ) içerecek bir hale getirilmesi prosesidir. Yağsız süt üretimi, tam yağlı çiğ sütten (ortalama %4 krema içeriği barındırır) kremanın ayrıştırılması ile elde edilir. Kullanıcı dostu tasarımı ile fark yaratan separatörlerimiz her iki durumda da en iyi sonucu elde etmenizi sağlar.

PG Solutions Pastörizatör DP

İçme sütü, peynir sütü, yoğurt sütü, dondurma karışımı ve krema gibi süt ürünleri için tasarlandı ve geliştirildi.

Pastörizatör DP, çok kısa bir sürede kuruluma hazır hale getirilen ve devreye alınabilen, sizlerin ihtiyaçlarına göre tasarlanmış, esnek ve benzersiz avantajlar sunan bir pastörizatördür.

Nasıl Çalışır?

PG Solutions Pastörizatör tam otomatik olarak tasarlanmıştır. Süreç, üç temel adımda açıklanabilir:

Her üretim işlemi öncesi sıcak su ile rejime alınmalıdır. Rejim alma adımı ile pastörizasyon ünitesi üretim sıcaklığına getirilir. İlişki içinde olduğu öncesi/sonrası ekipmanların hazır olması ile birlikte üretime başlanır.

Pastörizasyon işlemi öncesi süt, separasyon sıcaklığına ısıtılır ve krema ayrışması sağlanır. Krema separasyonu ardından sütün ve ayrışan kremanın, toplam katı ve yağsız katı içeriğinin sürekli olarak standardizsyonu sağlanır. Standardize edilmiş süt pastörizasyon sıcaklığına kadar ısıtılır ve belirli bir süre boyunca aynı sıcaklıkta kalması sağlanır. Herhangi bir sebeple pastörizasyon sıcaklığı yakalanamaz ise ünite "Divert" adamına geçer ve süt, balans tankına geri alınır. Pastörizasyon boyunca süt sıcaklığı ile ısıtma akışkanı arasındaki fark en düşük seviyede tutulur; kesintisiz çalışma süresi arttırılır ve kirlenme minimize edilir. Ek bir güvenlik önlemi olarak pastörizatör boyunca pastörize ile çiğ ürünün karşı karşıya geldiği her noktada basınç sensörleri ile pozitif fark basınç izlenir. Negatif fark basınç gözlemlenmesi halinde üretim askıya alınır ve güvenlik sağlanmış olur.

Üretimin tamamlanmasının ardından ünite, ünite hem bazik hem de asidik CIP yapılmalıdır. Gerekli olan CIP yıkaması hem tesisinizde bulunan CIP ünitesi kullanılabilir ya da Pastörizasyon ünitesi içinde bulunacak olan dâhili CIP sistemi ile yapılabilir.

Pastörizatör DP, üretim boyunca kritik kontrol noktalarının sürekli olarak izlenmesini sağlar (Ör. Giriş, Separasyon, Pastörizasyon, Çıkış sıcalık ve basınçları vb.), üretim debisini, sıcaklıklarını ve çalışma şartlarını kaydeder.

Pastörizatör DP ile sınırlarınızı genişletin...

Fark basınç koruma sistemi

Basınç koruma sistemi pastörize olmuş ürün ile çiğ ürünün karışmasını engelleyen bir özelliktir. Pastörizatör üretim aşamasında iken çiğ ve pastörize ürün plakaları arasındaki basınç farkı oluşturulmakta ve böylece pastörize edilmiş ürüne çiğ ürün veya ısıtma/soğutma akışkanlarına karışma riski bertaraf edilmektedir.

"Divert" basınç koruma sistemi

Divert basınç koruma modu, divert sırasında pastörize olmuş taraftaki durağan haldeki ürüne, çiğ taraftaki basınçlı ürünün karışmasını engelleyen bir özelliktir. Pastörizatör divert aşamasında iken rejenerasyon bölgesindeki çiğ ürün basıncının pastörize ürün basıncından düşük olması sağlanmakta ve böylece pastörize edilmiş ürüne çiğ ürün veya ısıtma/soğutma akışkanlarına karışma riski bertaraf edilmektedir.

Uyku modu

Uyku modu, su sirkülasyonu sırasında elektrik, buhar ve soğutma suyu tüketimini azaltan bir özelliktir. Pastörizatör bekleme (stand-by) aşamasında iken kapasite ~%40 düşürülmekte ve soğutma bölmesi devre dışı bırakılmakta, böylece enerji tüketimi %70’e kadar azaltılabilmektedir. Uyku modunun etkinleştirilmesi ve devre dışı bırakılması yalnızca birkaç dakika sürmekte bu esnada pastörizasyon rejimi bozulmamaktadır.

Hızlı rejim sistemi